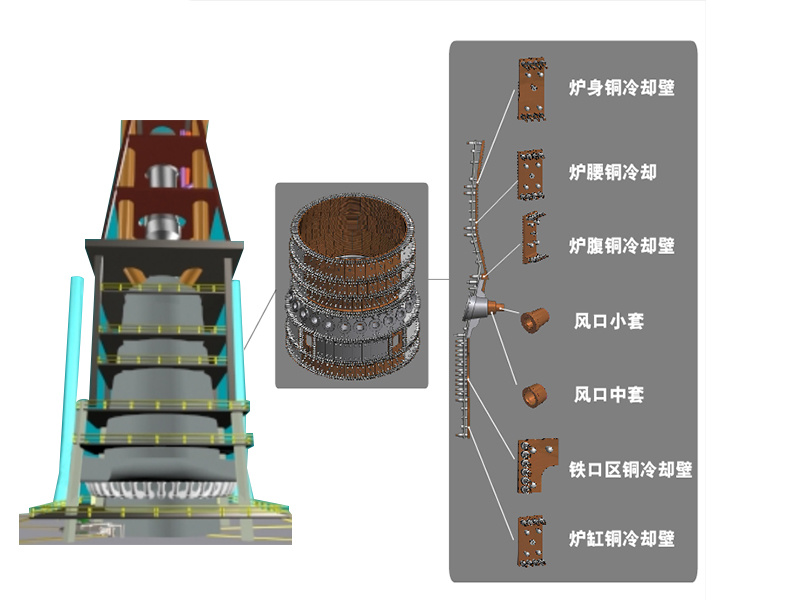

高炉铜冷却壁产品描述

高炉铜冷却壁是现代高炉,特别是炉腹、炉腰及炉身下部等高热负荷区域的关键内部冷却部件。其核心功能是通过高效的导热性能,帮助高炉在这些关键部位形成和维护稳定的“渣皮”,从而保护炉体结构,为高炉的长期稳定运行提供支持。

一、核心特性

高导热性能

铜的导热系数约为铸铁的10倍以上,这使得铜冷却壁能快速将热量导出,促进渣皮在热面稳定附着。即使渣皮因工况波动脱落,也能在较短时间内(约20-30分钟)重新生成,而传统铸铁冷却壁则需要数小时。

抗热震性与耐热冲击

铜材质的高延伸率和均匀的温度分布使其能承受剧烈的热循环。短期内(例如30分钟)可承受较高的热流强度冲击,避免因温度骤变导致开裂。

结构强度与寿命设计

通过轧制铜板深孔加工或预埋管铸造工艺,冷却壁内部水道与本体结合紧密,减少热阻。合理控制冷却壁长度(一般建议不超过一定范围,如4米)可有效抑制长期热变形积累,支持高炉实现较长使用周期。

二、常见工艺类型

类型 | 工艺特点 | 适用场景 |

|---|---|---|

| 轧制铜板钻孔冷却壁 | 采用高纯度无氧铜板(Cu≥99.95%),通过深孔钻加工冷却水道,焊接成型。结构致密,导热路径短,无间隙热阻。 | 高炉炉腹、炉腰等高热负荷区域,适用于新建或大修高炉。 |

| 铸造型铜冷却壁 | 通过预埋铜管或合金管整体铸造而成,可设计复杂水道形状。成本相对较低,适用于特殊结构区域。 | 铁口、风口等非标区域,或对成本敏感的项目。 |

| 铜钢复合冷却壁 | 结合铜的导热性和钢的机械强度,采用爆炸复合焊接技术。机械强度高,安装要求低,生产成本具有一定优势。 | 钒钛磁铁矿冶炼等特殊工况,或需平衡成本与性能的场景。 |

三、应用指导

适用部位:主要部署于高炉炉腹、炉腰及炉身下部,这些区域热负荷高,炉料冲刷和化学侵蚀严重。

安装与维护要点:

安装时需确保进出水管与炉壳间留有适当间隙,避免因热胀冷缩对焊缝产生交变应力。

建议配套软水密闭循环冷却系统,防止水道结垢,并建立温度、流量在线监测机制。

经济性体现:虽然初期投入可能较高,但其长寿命和稳定性有助于减少非计划停炉,从全生命周期看,可能降低维护成本。

四、定制与服务

可根据高炉炉型、操作制度及特定区域(如铁口、风口)的装配条件,提供非标设计,包括尺寸调整、水道布局优化及镶砖结构定制。支持依据客户提供的参数进行技术协作。